Inhalt

Verwandte FAQs

FAQ-Kategorien

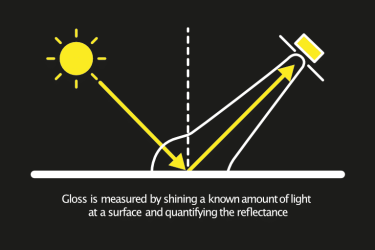

Wie wird Glanz gemessen?

Ein Glanzmessgerät ist ein Gerät zur Messung der Glanzreflexion (Glanz) einer Oberfläche. Glanz wird ermittelt, indem ein Lichtstrahl mit konstanter Intensität und unter einem festgelegten Winkel auf eine Oberfläche projiziert wird und die reflektierte Lichtmenge unter dem gleichen, jedoch gegenüberliegenden Winkel gemessen wird.

Es gibt unterschiedliche Geometrien für die Glanzmessung, die jeweils von der Art der zu messenden Oberfläche abhängen. Bei nichtmetallischen Oberflächen, wie Beschichtungen und Kunststoffen, nimmt die Menge des reflektierten Lichts mit Vergrößerung des Beleuchtungswinkels zu, da ein Teil des Lichts in das Oberflächenmaterial eindringt und absorbiert wird oder je nach Farbe diffus von der Oberfläche gestreut wird. Aufgrund ihrer deutlich höheren Reflexion ist die Winkelabhängigkeit von Metallen geringer.

Es sind viele internationale technische Kalibrierstandards verfügbar, welche die Anwendungsmethode und Spezifikationen für verschiedene Glanzmessgerät-Typen und ihre Verwendung bei unterschiedlichen Materialien, wie Farben/Lacke, Keramik, Papier, Metallen und Kunststoffen, definieren. Viele Branchen setzen im Rahmen ihrer Qualitätskontrolle Glanzmessgeräte ein, um den Glanz von Produkten zu messen und einheitliche Herstellungsprozesse sicherzustellen. Die Automobilindustrie ist einer der Hauptanwender von Glanzmessgeräten – ihr Einsatzgebiet erstreckt sich von der Werkhalle bis zur Werkstatt.

Wie misst man Glanz

Aufbau eines Glanzmessgeräts

Ein typisches Glanzmessgerät setzt sich aus einer festen mechanischen Anordnung zusammen, bestehend aus einer standardisierten Lichtquelle, die einen parallelen Lichtstrahl auf die zu messende Prüfoberfläche projiziert, sowie einem gefilterten Detektor, der so positioniert ist, dass er die von der Oberfläche reflektierten Lichtstrahlen empfängt (Abb. 1). Die ASTM-Methode schreibt eine Beleuchtung vor, bei der die Kombination aus Lichtquelle und Detektor spektral korrigiert ist, um die CIE-Lichtausbeute V(l) mit der CIE-Lichtquelle SC[i] zu erbringen.

Es sind etliche Geräte im Handel erhältlich, die hinsichtlich ihrer Messgeometrie den oben genannten Kalibrierstandards entsprechen. Die Geräte werden mithilfe von Referenzstandards kalibriert, die für gewöhnlich aus hochglanzpoliertem, ebenem, schwarzem Glas mit einem Brechungsindex von 1,567 für die Natrium-D-Linie bestehen. Diesen wird ein Glanzwert von 100 für jede Geometrie zugewiesen [ii].

Auswahl des richtigen Winkels für die Glanzmessung

Der Messwinkel bezieht sich auf den Winkel zwischen dem einfallenden und dem reflektierten Licht. Es sind drei Messwinkel (20°, 60° und 85°) spezifiziert, um die meisten industriellen Beschichtungsapplikationen abzudecken. Der Winkel wird anhand des erwarteten Glanzbereichs ausgewählt, wie in der nachfolgenden Tabelle zu sehen ist.

| Glanzbereich | 60°-Wert | Hinweise |

| Hochglanz | >>70 GU | Wenn die Messung 70 GU überschreitet, ändern Sie die Testeinrichtung in 20° |

| Mittelglanz | 10 – 70 GU | |

| Mattglanz | <<10 GU | Wenn die Messung 10 GU unterschreitet, ändern Sie die Testeinrichtung in 85° |

Liegt beispielsweise das Messgerätgebnis bei 60° über 70 GU, sollte der Messwinkel zu 20° geändert werden, um die Messgenauigkeit zu optimieren. Drei Gerätetypen sind auf dem Markt erhältlich: Geräte mit 60°-Winkel, eine Kombination aus 20° und 60° sowie eine Kombination aus 20°, 60° und 85°. Zwei zusätzliche Winkel werden für andere Materialien verwendet. Der 45°-Winkel ist für die Messung von Keramik, Folien, Textilien und eloxiertem Aluminium spezifiziert, während der 75°-Winkel für Papier spezifiziert ist.

Glanzeinheiten verstehen

Die Messgröße GU (Gloss Unit – Glanzeinheit) von Glanzmessgeräten basiert auf einem hochglanzpolierten schwarzen Referenz-Glasstandard mit einem definierten Brechungsindex, der im festgelegten Winkel eine Glanzreflexion von 100 GU aufweist. Mithilfe dieses Kalibrierstandards wird ein oberer Kalibrierwert von 100 erstellt, wobei der untere Wert auf einer vollständig matten Oberfläche bei 0 festgelegt wird. Diese Skalierung eignet sich für die meisten nichtmetallischen Beschichtungen und Materialien (Farben/Lacke und Kunststoffe), da diese im Allgemeinen in diesen Bereich fallen. Bei anderen Materialien mit hoch reflektierender Oberfläche (Spiegel, plattierte/unbearbeitete Metallkomponenten) können höhere Werte von bis zu 2000 Glanzeinheiten erreicht werden. Bei transparenten Materialien können diese Werte auch aufgrund multipler Reflexionen im Inneren höher sein.

Standards für Glanzmessgeräte

| Vergleich von Kalibrierstandards für die Glanzmessung | |||||

| Standard | 20° | 60° | 85° | 45° | 75° |

| Hochglanz | Mittelglanz | Mattglanz | Mittelglanz | Mattglanz | |

| Beschichtungen, Kunststoffe und verwandte Materialien | Keramik | Papier | |||

| ASTM C346 | X | ||||

| ASTM D523 | X | X | X | ||

| ASTM C584 | X | ||||

| ASTM D2457 | X | X | X | ||

| BS3900 D5 | X | X | X | ||

| DIN 67530 | X | X | X | ||

| DIN EN ISO 2813 | X | X | X | ||

| EN ISO 7668 | X | X | X | X | |

| JI Z 8741 | X | X | X | X | X |

| TAPPI T480 | X | ||||

Kalibrierung des Glanzmessgeräts

Jedes Glanzmessgerät wird vom Hersteller für durchgehend lineare Messungen eingerichtet. Dies wird durch Kalibrierung auf einen Satz Original-Kalibrierplatten erreicht, die auf NIST (National Institute of Standards and Technology).

Die Verwendung einer Prüf-Standardplatte wird empfohlen, um die Leistung und Linearität des Glanzmessgeräts zu erhalten. Dieser Standardplatte sind für jeden Messwinkel Glanzeinheit-Werte zugewiesen, die auch auf nationale Kalibrierstandards wie NIST rückführbar sind. Das Gerät ist auf diesen Prüfstandard kalibriert, der im Allgemeinen als „Kalibrierplatte“ oder „Kalibrierstandard“ bezeichnet wird. Das Prüfintervall für diese Kalibrierung hängt von der Verwendungshäufigkeit sowie den Betriebsbedingungen des Glanzmessgeräts ab.

Es hat sich gezeigt, dass auch unter optimalen Bedingungen aufbewahrte Standard-Kalibrierplatten nach einigen Jahren verschmutzen und sich um einige Glanzeinheiten ändern können. Standardplatten, die unter Betriebsbedingungen verwendet werden, müssen regelmäßig kalibriert bzw. durch den Gerätehersteller oder den Kalbrierspezialisten für das Glanzmessgerät überprüft werden.

Eine Rekalibrierung der Standardplatte ist mindestens einmal pro Jahr durchzuführen. Sollte ein Kalibrierstandard zu irgendeinem Zeitpunkt dauerhaft verkratzt oder beschädigt werden, muss er umgehend rekalibriert oder ersetzt werden, da das Glanzmessgerät andernfalls fehlerhafte Messwerte ausgeben kann.

Laut internationalen Kalibrierstandards ist die Platte das rückführbare Kalibrierprodukt, nicht das Glanzmessgerät. Die Herstellern empfehlen jedoch häufig, das Gerät ebenfalls in regelmäßigen Abständen – je nach den Betriebsbedingungen – zu überprüfen, um seine Funktionstüchtigkeit zu gewährleisten.

Fortschritte bei der Glanzmessung

Das Glanzmessgerät ist ein hilfreiches Gerät, um den Glanz einer Oberfläche zu messen. Es reagiert jedoch nicht empfindlich auf andere häufige Effekte, die sich negativ auf das Erscheinungsbild auswirken, beispielsweise Haze und Orange Peel.

Haze: Entsteht durch Mikrostrukturen auf der Oberfläche, welche die Richtung von reflektiertem Licht leicht verändern, was wiederum einen Glanzschleier angrenzend an den Glanzwinkel verursacht. Über der Oberfläche liegt ein milchiger Schleier, ihr Reflexionsgrad ist vermindert.

Orange Peel: Ausbildung einer unebenen Oberfläche aufgrund großer Oberflächenstrukturen, welche das reflektierte Licht verzerren.

Zwei Hochglanzoberflächen können mit einem Standardglanzmessgerät identische Messgerätgebnisse erbringen – der visuelle Eindruck ist unter Umständen jedoch völlig anders. Es sind Geräte erhältlich, die Orange Peel durch Messung von Distinctness Of Image (DOI) oder reflektierter Bildqualität (RIQ, Reflected Image Quality) und Haze quantifizieren.

Anwendungsbereiche von Glanzmessgeräten

Glanzmessgeräte werden in vielen Industriezweigen eingesetzt, von der Papierfabrik bis zur Automobilindustrie. Hersteller und Anwender nutzen sie gleichermaßen.

inige Beispiele:

- Farben & Beschichtungen

- Pulverbeschichtungen

- Additive

- Druckfarben

- Kunststoffe

- Holzlackierung

- Jachtbau

- Automobilbau und Reparaturlackierungen

- Luft- und Raumfahrt

- Polierte Steinoberflächen und Metalle

- Verbraucherelektronik

- Eloxierte Metalle

Holzlackierung

Der Glanz von Hartholzböden wird typischerweise bei 60° gemessen.

Die Finishing-Linien von Holzfußbodenherstellern verwenden seit vielen Jahren Glanzmessgeräte, um den Glanzgrad in der Qualitätskontrolle (QC) zu messen, um sicherzustellen, dass sie immer ein konsistentes, quantifizierbares visuelles Finish erzielen.

| Glanz lesen | Lackierung |

|---|---|

| Bis zu 20 GU | Mattglanz |

| 21-40 GU | Mittelglanz |

| 41 GU und höher | Hochglanz |

Holzfußbodenhändler möchten ihre Lagerbestände überprüfen, um die Integrität ihrer Lagerzuordnung zu wahren. Wenn Großhandelsaufträge aus zwei oder mehr verschiedenen Produktionsläufen ausgeführt werden, kann ein Glanzmessgerät überprüfen, ob das Finish dieses Laufs nahe genug an einem vorhergehenden Lauf liegt, um ihn an eine Baustelle zu schicken.

Holzbodenhändler vergleichen immer die Oberflächenbeschaffenheit ihrer Ausstellungsmuster mit dem tatsächlichen Produkt, das sie von Händlern und Herstellern erhalten. Glanzmessgeräte können helfen, eine größere Inkonsistenz zu überprüfen, die sich später negativ auf eine Projektinstallation auswirken könnte.

Auftragnehmer für die Verlegung von Holzfußböden, die vor Ort Schleif- und Finisharbeiten durchführen (Baustellenfertiger), müssen den Glanzgrad des von ihnen verwendeten Finishtyps kennen; wasserbasierte Urethane, ölmodifizierte Urethane, tiefes Kriechöl, Konversionslacke etc.

Prüfer von Holzfußböden werden gelegentlich gebeten, den Glanzgrad von zwei oder mehr widersprüchlichen Chargen oder Durchläufen zu überprüfen, um festzustellen, ob es ein Problem mit einer früheren Auftragserfüllung gab oder nicht. Das Mischen von Produktionsläufen sieht für einen anspruchsvollen Verbraucher mit scharfem Auge nicht immer gut aus. Das passiert öfter, als man denkt.

Related products

Aesthetix®: Die ultimative Lösung zur Messung der Oberflächenbeschaffenheit

- Alle Aspekte der Wahrnehmung von Erscheinungsbildern vollständig charakterisieren - warum ist das wichtig?

- Modulare Lösung: Surface Brilliance | Texture | Effect Finish

- Aesthetix® kann im Labor oder in der Produktion, portabel, inline oder automatisiert als Teil einer Cobot-Lösung verwendet werden

- Misst flache, gebogene und kleine Teile und Oberflächen

- Aufrüstbare Technologie, in die bereits ab ca. 6.500 € eingestiegen werden kann.

AFNOR Viskositäts-Fließbecher

- 2 mm - 8 mm Düsendurchmesser

- 15 – 3000 cSt Viskositätsbereich

- 25 -150 Sekunden Durchflusszeiten

- Lieferung mit Konformitätszertifikat

- Glanz 419/2.5, 419/4, 419/6 & 419/8 Äquivalent

ASTM D1200 Viskositäts-Fließbecher

- 2.1mm - 5.8mm Düsendurchmesser

- 10 – 1200 cSt Viskositätsbereich

- 30-100 Sekunden Durchflusszeiten

- Lieferung mit Konformitätszertifikat

- Glanz 406/1, 406/2, 406/3, 406/4 & 406/5 Äquivalent