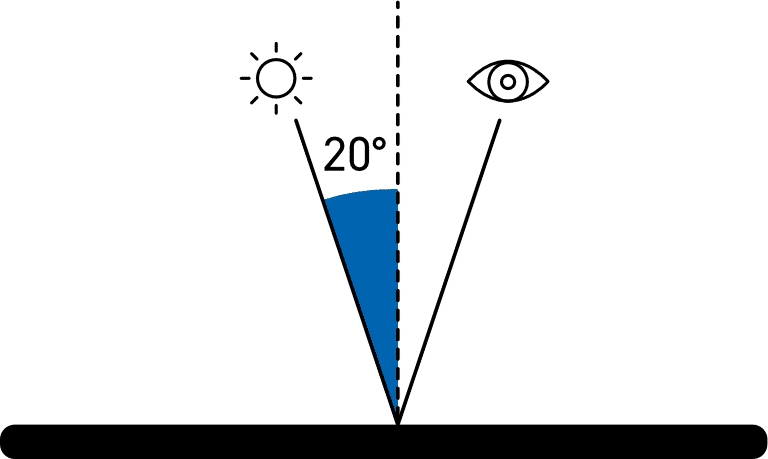

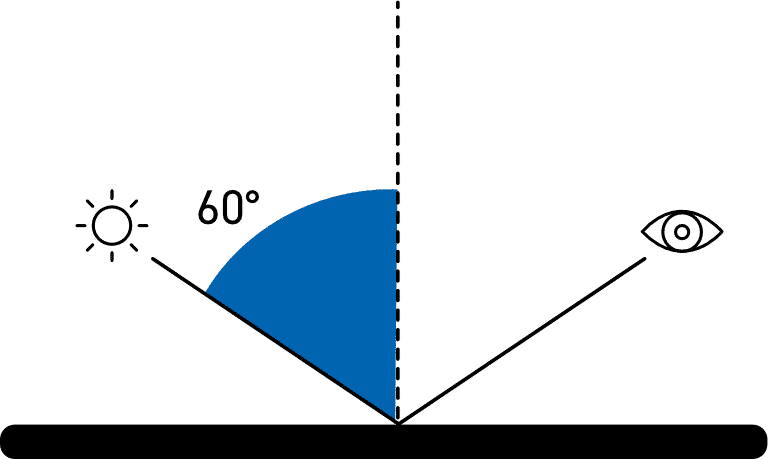

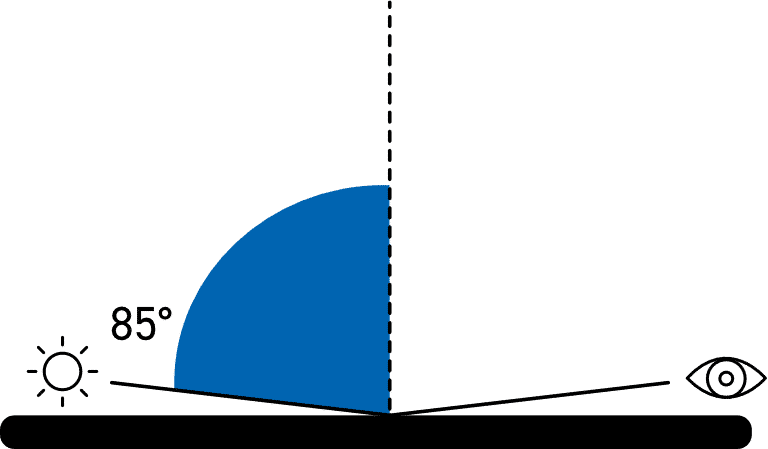

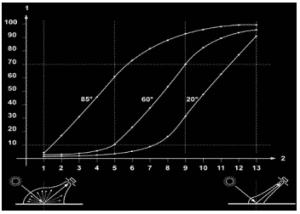

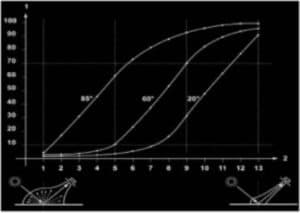

Viele Branchen haben die Geometrie 20/60/85º entsprechend der Spezifikation in ISO2813/ ASTM D523 übernommen. Die nachfolgende Tabelle enthält weitere Informationen zu bestimmten Branchen bzw. Anwendungsbereichen und den jeweiligen Industriestandards.

Allgemeine Glanzmessung

ASTM D523 1999 (USA)

Prüfmethode für Spiegelglanz

Der ASTM-Hauptstandard für Spiegelglanz. Sehr ähnlich zu ISO 2813

ASTM D3928 1998 (USA)

Prüfmethode zur Beurteilung der Einheitlichkeit von Glanz oder Schimmer

ASTM D4039 1999 (USA)

Prüfmethode für Glanzschleier auf Hochglanzoberflächen

ASTM D4449 1999 (USA)

Prüfmethode zur visuellen Beurteilung von Glanzunterschieden bei Oberflächen mit ähnlichem Erscheinungsbild

ASTM D5767 1999 (USA)

Prüfmethode zur instrumentellen Messung des Bildschärfeglanzes von Überzugsoberflächen

ASTM E430 1997 (USA)

Prüfmethode zur Messung von Glanz auf Hochglanzoberflächen durch Goniophotometrie

MFT 30-064 (Südafrika)

Lokale Version von ASTM D523

JIS Z8741 1997 (JAPAN)

Messmethode für Spiegelglanz

Farben und Lacke

IS0 2813 1994 (International)

Beschichtungsstoffe – Bestimmung des Glanzwertes von nichtmetallischen Farbfilmen unter 20°, 60° und 85°

Der ISO-Hauptstandard für Spiegelglanz. Sehr ähnlich zu ASTM D523

Die folgenden Kalibrierstandards sind in technischer Hinsicht ähnlich zu ISO 2813:

BS 3900: Part D5 1995 (UK)

Prüfverfahren für Anstrichstoffe – optische Prüfungen auf Farbfilmen – Messung des Spiegelglanzes von nichtmetallischen Farbfilmen unter 20°, 60° und 85°

DIN 67530 1982 (Deutschland)

Reflektometer als Hilfsmittel zur Glanzbeurteilung an ebenen Anstrich- und Kunststoff-Oberflächen

NFT 30-064 1999 (Frankreich)

Anstrichstoffe – Messung des Spiegelglanzes

unter 20°, 60° und 85°

AS 1580 MTD 602.2 1996 (Australien)

Anstrichstoffe und verwandte Materialien, Prüfmethoden – Einführung und Auflistung der Methoden.

JIS Z8741 1997 (Japan)

Spiegelglanz– Messmethode

SS 18 41 84 1982 (Schweden)

Beschichtungsstoffe – Messung des Glanzwertes von nichtmetallischen Farbfilmen unter 20°, 60° und 85°

Kunststoffe

BS 2782: Pt 5, Method 520A 1992

Verfahren für die Kunststoffprüfung – optische und Farbeigenschaften, Verwitterung – Bestimmung des Glanzwertes

Ähnlich zu ISO 2813

ASTM D2457 1990

Prüfung des Spiegelglanzes von Kunststofffolien und massiven Kunststoffteilen

Spezifiziert den Hauptstandard als perfekten Spiegel mit einem definierten Glanzwert von 1000. 20°, 60° und 45°; die 45°-Methode entspricht ASTM C346 für Keramik.

Metalle

BS6161: Part 12 1987

Prüfmethoden für anodisch erzeugte Oxidschichten auf Aluminium und Aluminiumlegierungen -– Messung der Glanzreflexion und des Spiegelglanzes bei Winkeln von 20°, 45°, 60° oder 85°

Ref. Std. BS 3900: Part D5 (1980); entspricht in technischer Hinsicht ISO 7668 ersetzt BS 1615:1972. Unter 45° entsprechen die Abmessungen von Quellbild und Rezeptorblende den Abmessungen unter 60°. Es werden ebenfalls Quadrate empfohlen, deren Seiten den kürzeren Seiten der Rechtecke entsprechen. Alternativ wird die Gesamtreflexion in einem 45°-Prisma als Referenz verwendet. Das Quellbild und die Rezeptorblende sind dann kreisförmig und weisen beide eine scheinbare Größe von 3,44° ± 0,23° auf (1,5 mm ± 0,1 mm bei einer Brennweite von 25,4 mm).

IS0 7668 1986

Eloxiertes Aluminium und eloxierte Aluminiumlegierungen -– Messung der Glanzreflexion und des Spiegelglanzes bei Winkeln von 20°, 45°, 60° oder 85°.

IS0 5190

Anodisieren von Aluminium und Aluminiumlegierungen – Beurteilung eines einheitlichen Erscheinungsbildes von anodisch behandelten architektonischen Oberflächen – Bestimmung von diffuser Reflexion und Spiegelglanz

ECCA T2 (European Coil Coating Association)

Spiegelglanz unter 60°

Papier

DIN 54502 1992

Prüfung von Papier und Pappe; Reflektometer als Hilfsmittel zur Glanzbeurteilung an Papier und Pappe

ASTM D1223 1998

Prüfmethode für Spiegelglanz von Papier und Pappe unter 75°.

Ungewöhnliche Geometrie des konvergierenden Strahls. Spezifiziert den Hauptstandard als schwarzes Glas mit einem Brechungsindex von 1,540, nicht 1,567, an der Natrium-D-Linie mit einem definierten Glanzwert von 100.

ASTM D1834 1995

Prüfmethode für Spiegelglanz von Wachspapier unter 20°

Eine weitere ungewöhnliche Geometrie des konvergierenden Strahls, abweichend von der vorherigen.

TAPPI T480 OM-90 1990 (USA)

Spiegelglanz von Papier und Pappe unter 75°

Derselbe Text wie in ASTM D 1223

TAPPI 653 1990

Spiegelglanz von Wachspapier und Pappe unter 20°

Vermutlich derselbe Text wie in ASTM D 1834

JIS – Z8142 1993 (Japan)

Prüfmethode für Spiegelglanz unter 75°

Möbel

BS 3962: Part 1 1980

Prüfmethoden für Holzmöbel-Oberflächen – Beurteilung der Blendung bei flachem Winkel durch Spiegelglanzmessung unter 85°

Ähnlich zu ISO 2813: 1978

Fußbodenpolitur

ASTM D1455 1987

Prüfmethode für Spiegelglanz von Fußbodenpolitur-Emulsion unter 60°

Ref. std ASTM D 523

Keramik

ASTM C346 1987

Prüfmethode für Spiegelglanz von keramischen Stoffen unter 45°

Ref. std ASTM D 523

ASTM C584 1981

Prüfmethode für Spiegelglanz von glasierter Feinkeramik und verwandten Produkten unter 60°

Ref. std ASTM D 523 {Sheen}

Textilwaren

BS 3424: Method 31: Part 28 1993

Prüfung von beschichtetem Gewebe – Bestimmung des Glanzwertes